Kontakt

Menu

Kontakt

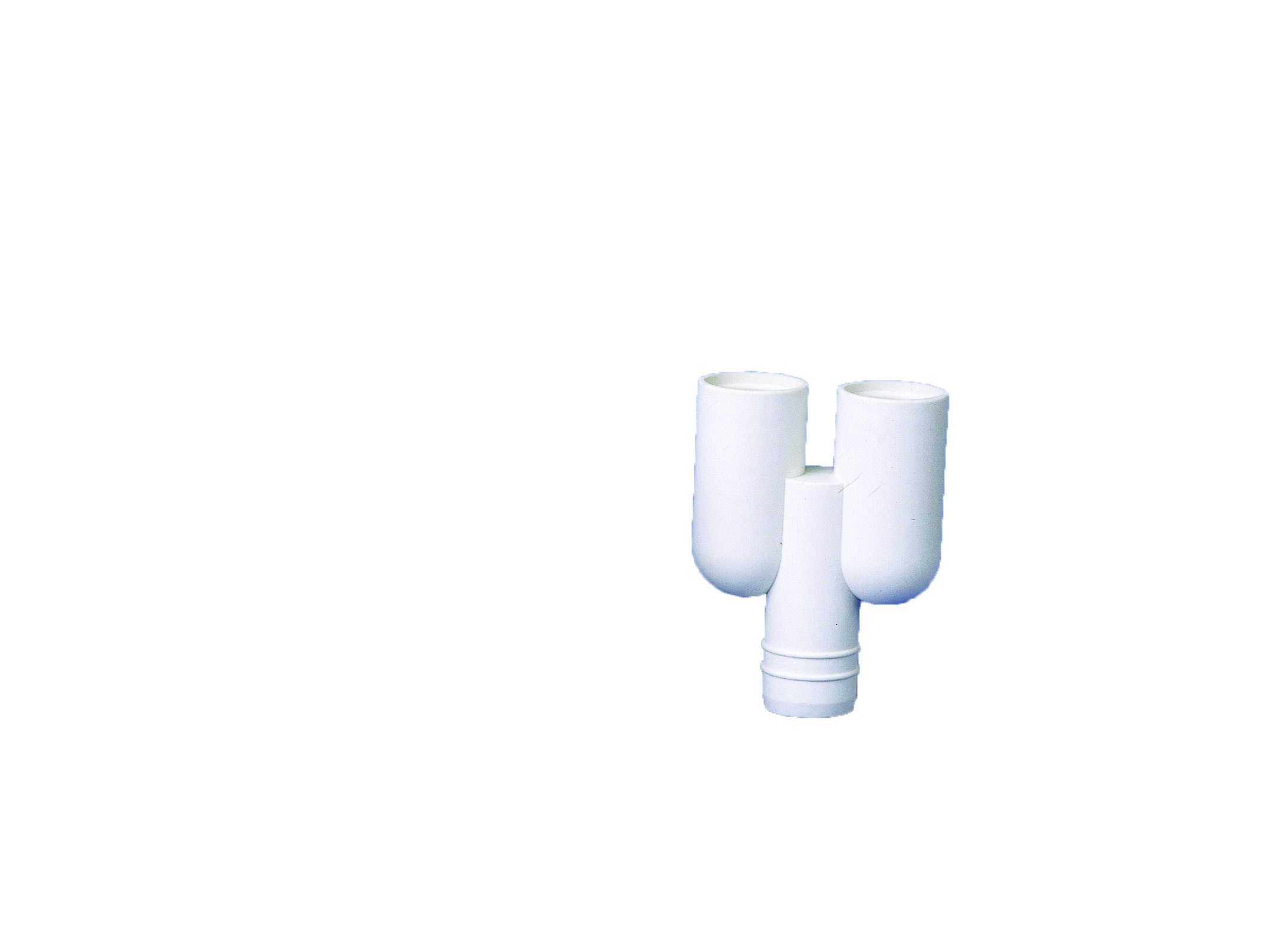

Akcesoria klimatyzacyjne

Produkty 86

Izolacje techniczne pełnią funkcję zabezpieczającą instalację przemysłową przed oddziaływaniem czynników zewnętrznych. Konstrukcje takie jak rurociągi czy kanały wentylacyjne są narażone na uszkodzenia powstałe w wyniku kontaktu z wilgocią, wysoką lub niską temperaturą czy substancjami agresywnymi. Prawidłowy montaż izolacji gwarantuje wyższe bezpieczeństwo oraz stabilność energetyczną układu. Jakie rodzaje izolacji technicznych wyróżniamy i gdzie się je stosuje?

Główne zadania

Powszechnie stosowane izolacje techniczne spełniają trzy podstawowe funkcje:

- przeciwkondensacyjną – różnica temperatur między układem a otoczeniem może powodować powstawanie pary wodnej, która następnie skrapla się i wywołuje reakcję utleniania na powierzchni rur instalacji, prowadząc do ich uszkodzenia w wyniku korozji. Właściwości przeciwkondensacyjne izolacji technicznych skutecznie chronią konstrukcję przed wpływem wilgoci;

- termiczną – izolacje cieplne chronią instalację przed utratą energii i wpływem niskiej temperatury zewnętrznej na ogólną wydajność układu. Gwarantują zachowanie pożądanej temperatury czynnika roboczego i chronią konstrukcję przed przegrzaniem lub wychłodzeniem. Przeważnie instalacje techniczne są przystosowane do pracy w temperaturze do około 200-250 ºC. Specjalną odmianą natomiast są izolacje wysokotemperaturowe, które mogą pracować w temperaturze wyższej niż 700 ºC i zachowują właściwości ochronne do temperatury około 1200-1300 ºC. Wytwarza się je z dedykowanych materiałów, takich jak ogniotrwałe włókna ceramiczne glinokrzemianowe lub substancje powstałe na bazie korundu i mulitu;

- akustyczną – izolacje techniczne sprawdzają się również w wygłuszaniu instalacji przemysłowych, przyczyniając się do znacznego zmniejszenia poziomu hałasu.